Пн-Пт с 9:00 до 18:00

ПЛК Prompower

Панели оператора Prompower

Промышленные коммутаторы Prompower

Преобразователи частоты Prompower

Устройства плавного пуска Prompower

Асинхронные электродвигатели Prompower

Низковольтная коммутационная аппаратура Prompower

Электромеханические реле Prompower

Модульные аппараты Prompower

Источники питания Prompower

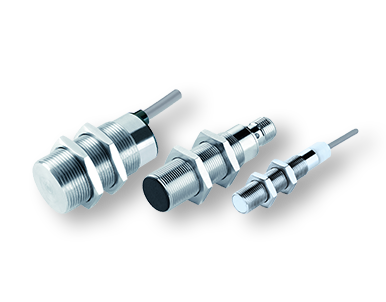

Индуктивные датчики Prompower

Тормозные резисторы Prompower

Дроссели и синус-фильтры Prompower

Коллаборативные роботы Prompower

|

Уважаемые партнеры!Компания Промэнерго Автоматика предлагает Вам воспользоваться интернет-площадкой ПЭА.РФ. Рекомендуем для Вашего удобства зарегистрироваться на интернет-портале ПЭА.РФ и получить возможность в режиме 24/7 получать информацию об остатках, ценах на продукцию, а также размещать заказы онлайн и отслеживать отгрузки, быстро получить КП или счет. |

Модернизация САУ машины по производству слюдяной бумаги с высокой точностью управления моментом, скоростью и синхронизацией

Развитие современной техники требует большого количества электроизоляционных материалов. Наличие у слюды исключительно ценных свойств — высокой электрической прочности, малых диэлектрических потерь, термической и химической стойкости, механической прочности и гибкости позволяет широко применять ее в электромашиностроении, радиотехнике и электронике. Перед специалистами ООО «Промэнерго Автоматика» была поставлена задачу по реконструкции приводной части машины по производству слюдяной бумаги.

Рисунок 1. Структурная схема системы управления.

Основными критериями успешной реконструкции являлись:

- переход от ранее использовавшегося электропривода постоянного тока с распределённым передаточным механизмом (один приводной двигатель с распределённой механической передачей), на распределённую систему электроприводов, синхронизированных между собой;

- замена конструкции узла наката;

- введение системы раздельного регулирования натяжения бумаги в сушильной зоне и на накате;

- построение системы управления на современной элементной базе;

- расширение функций диагностики технологического процесса и состояния узлов машины;

- обеспечение возможности подключения машины к системе управления верхнего уровня.

Как и любая бумагоделательная машина непрерывного действия, данная установка состоит из целого ряда агрегатов, разнесенных в пространстве цеха, но связанных перерабатываемым материалом. Функциональный состав машины отображен на рисунке 2.

Рисунок 2. Функциональная структура машины.

На формовочный стол подается пульпа из общей цеховой системы подготовки, где производится откачка жидкости при помощи вакуумного насоса, управляемого от ПЧ Omron мощностью 55 кВт по протоколу Modbus-RTU. Для этого ПЧ связан по интерфейсу RS485 с модулем NX‐CIF105, который находится в корзине системы распределённого ввода/вывода NX‐IO, смотри структуру системы управления на рисунке 1.

Далее мокрая бумага подаётся на сушильный стол, оснащенный сушильной камерой, в которой температура варьируется в пределах 90–130°С. Измерение температуры производится в восьми точках камеры, а для ее регулирования используются 8 паровых клапанов с управлением от индивидуального терморегулятора. Сами терморегуляторы расположены на главном шкафу, но информация с них поступает в головной ПЛК по последовательному интерфейсу через уже упоминаемый модуль NX‐CIF105, в котором реализован специализированный протокол сбора данных. Интерфейс системы управления позволяет устанавливать допустимые отклонения температуры индивидуально в каждой точке камеры и выдавать сообщения на панель оператора Omron NA, а также в единую систему сигнализации.

Для создания требуемого градиента температуры вдоль сушильной камеры используется дутьевой и два вытяжных вентилятора. Скорость всех трёх вентиляторов задается оператором с органов управления на главном шкафу, а также с панели оператора Omron NA. Однако, для простоты обслуживания и оперативного мониторинга состояния системы по месту используются цифровые индикаторы, информация на которые выводится по протоколу Modbus-RTU через модуль NX‐CIF105.

На выходе из сушильной зоны находится узел обрезки кромок бумажного полотна. Далее бумага поступает на главный тянущий узел. Одной из важных задач которого является разделение бумаги с точки зрения регулирования натяжения на зону «до тянущего узла» (формовочный и сушильный столы) и зону «после тянущего узла» (накат). Главный тянущий узел должен обеспечить низкое натяжение полотна «до себя», чтобы исключить разрывы бумаги в мокрой части. «После себя» — создание достаточного натяжения, чтобы обеспечить высокую плотность намотки в рулон. Для регулирования натяжения как до тянущего вала, так и после, используются «танцующие валы». Их положение определяется по показаниям абсолютных энкодеров, сигналы с которых заводятся в модуль Omron NX‐ECS212.

После главного тянущего вала через промежуточный вал бумага подаётся на намотчик, который построен по принципу осевого наката. Регулирование натяжения на намотке осуществляется также при помощи танцующего вала. Однако, здесь уже предъявляются существенные требования по качеству поддержания натяжения, а также требование задавать и изменять натяжение в зависимости от текущего диаметра рулона. Для этих целей применяется система непосредственного измерения натяжения на тензовале, и система коррекции натяжения по его показаниям.

Комбинация использования дополнительных тянущего и прижимного валов облегчает процесс смены рулона и уменьшает количество образуемых отходов. Электропривод тянущего вала надежно фиксирует его в процессе смены рулона и сохраняет натяжение бумаги на требуемом уровне. Система регулирования натяжения на намотке реализует специальные функции, требуемые для удобства заправки материала, смены рулона, идентификации обрыва полотна, намотки по заданной длине материала, вычисления времени, оставшегося до окончания намотки.

Все описанные узлы перемещения материала при реконструкции машины по производству слюдяной бумаги были оснащены индивидуальными асинхронными электродвигателями переменного тока и преобразователями частоты, что позволило решить большинство типовых задач для такого класса установок:

- непрерывность подачи и перемещения материала по всей длине машины;

- стабилизация натяжения бумаги в мокрой зоне;

- сохранение целостности полотна;

- уменьшение количества брака;

- расширение диапазона регулирования натяжения бумаги на накате;

- плотность намотки в рулон.

Распределённая система электроприводов, синхронизированных между собой, работает под управлением центрального ПЛК новейшего поколения NJ101-9000 от компании Omron, который располагается в главном шкафу. В качестве защищенного от помех канала передачи данных в ПЧ на большие расстояния была выбрана промышленная сеть полевого уровня Profibus-DP, поэтому корзина ПЛК оснащена ведущим модулем CJ1W-PRM21.

Связь с удаленными станциями ввода/вывода Omron NX-IO осуществляется по одному из самых быстрых промышленных протоколов EtherCAT. Такое решение позволяет расположить модули сбора информации таким образом, чтобы снизить длину соединительных трасс, что весьма актуально для сигналов, восприимчивых к внешним помехам: аналоговые сигналы и данные с энкодеров. Кроме того, такая архитектура позволяет снизить общую стоимость ПЛК, по сравнению с использованием модулей, устанавливаемых непосредственно на ЦПУ.

Помимо порта EtherCAT ПЛК Omron серии NJ оснащен встроенным портом EthernetIP для организации обмена данными с информационными сетями предприятия или локальными постами управления. Так пульт оператора находится на узле Наката машины. Для визуализации информации и реализации функций оперативного управления машиной используется 12-дюймовая сенсорная панель Omron серии NA.

В результате комплексной реконструкции машины по производству слюдяной бумаги с применением ряда конструкторских решений и современных компонентов автоматизации сотрудниками заказчика были отмечены двукратный рост скорости работы машины (с 6,0 до 12,0 м/мин) и качество намотки полотна в рулон. Удалось увеличить сортимент производимой продукции, значительно сократить время переналадок и расширить функции диагностики технологического процесса и состояния узлов машины.

Кабинет покупателя

Контакты

- г. Москва, Средняя Калитниковская ул., д. 26/27, бизнес-центр «РТС Таганский»

- +7 (495) 565-31-34

- Пн-Пт 9.00—18.00

- sale@proenergo.ru

- Посмотреть на карте